Um die ordnungsgemäße Wartung und Bedienung der Prüfgeräte zu dokumentieren, kommen bei beschleunigten Bewitterungsprüfungen seit Jahrzehnten Referenzmaterialien aus Polystyrol zum Einsatz. Durch Ringversuche mit entsprechenden Referenz-Chips konnten für die Prüfnormen SAE J1885 (Interior) und J1960 (Exterior) Vergilbungsober- und -untergrenzen (Δb*) ermittelt werden. Seit der Umwandlung von J1885 und J1960 in leistungsbezogene Normen (J2412 und J2527), ist die Nutzung von Polystyrol-Referenzmaterial nicht länger zwingend vorgeschrieben. Diesem Trend folgend, werden solche Referenzmaterialien von den meisten Automobil-OEMs nicht mehr benötigt. Mehrere Faktoren haben zu dieser Veränderung beigetragen:

1. Die Einflüsse, die eine Vergilbung der Polystyrol-Chips bewirken, sind möglicherweise nicht die gleichen Einflüsse, die bei modernen Automobilen Materialien eine Schädigung bewirken.

2. Einige OEMs haben eigene Referenzmaterialien entwickelt, die Aussehen und Verhalten ihrer Produkte besser wiedergeben.

3. In modernen Bewitterungsapparaten können Prüfparameter genauer geregelt werden, wodurch sich die Wiederhol- und Reproduzierbarkeit von Prüfungen, auch ohne Einsatz von Referenzmaterial, stark verbessert.

4. Die Verfügbarkeit des bisherigen Polystyrolstandards (Lot#8) ist praktisch nicht mehr gegeben und die Freigabe der neuen Charge (Lot#9) hat wesentlich länger gedauert als zunächst angenommen, um geeignete Grenzen und Toleranzen vor der Markteinführung zu erarbeiten.

5. Das Alterungsverhalten von Polystryrol während der Lagerung ist nicht bekannt.

6. Unabhängig vom verwendeten Prüfapparat ist es oftmals eine Herausforderung, die gesetzten Limits und Toleranzen des Polystyrol-Chips zu erreichen.

Um die ordnungsgemäße Funktion der Prüfgeräte zu verifizieren, kommen bei einigen Prüfmethoden Referenzmaterialien aus Polystyrol zum Einsatz. Kürzlich wurde ein neuer Polystyrol-Typ (PS Lot 9) als Standard-Referenzmaterial für Prüfungen nach SAE J2527 (Automotive Exterior) und SAE J2412 (Automotive Interior) zugelassen. Da das Material mit der Zeit vergilbt, kann Anhand des Vergilbungsgrades festgestellt werden, ob die Prüfung korrekt durchgeführt wird.

Die Nutzung von Polystyrol-Referenzmaterial ist in den Normen SAE J2412 und J2527 nicht länger zwingend vorgeschrieben. Wird es weiterhin benutzt, sollten folgende Punkte beachtet werden:

- Stellen Sie sicher, dass der richtige optische Filter im Prüfgerät installiert ist

SAE J2527 kann mit dem Extended UV-Q/B Filter oder dem Daylight-B/B Filter durchgeführt werden. SAE J2412 ausschließlich mit dem Extended UV-Q/B Filter. Die Verwendung eines anderen Filters hat Auswirkungen auf die Vergilbung des Polystyrolmaterials.

- Benutzen Sie den offenen Probenträger

Diese Prüfmethoden erfordern den Einsatz des offenen Probenträgers. Die Verwendung von Probenträgern mit geschlossener Rückwand beeinträchtigt die Vergilbung des Polystyrolmaterials.

- Füllen Sie das Tablett komplett mit Proben bzw. Platzhaltern

Große Lücken im offenen Probenträger beeinflussen das Temperaturprofil der Prüfung und somit auch die Vergilbung des Polystyrolmaterials.

- Platzieren Sie das Polystyrol in den für das "Black Panel" vorgesehenen Halter

Das Polystyrolmaterial sollte immer in einem Probenhalter ohne Rückwand montiert werden, damit beide Seiten des Materials der Luft ausgesetzt sind. Zudem sollte es neben dem Schwarztafel-Temperatursensor im Prüfgerät platziert werden.

- Führen Sie Farbmessungen immer mit einer weißen Standardunterlage durch

Polystyrol ist ein transparentes Material und die Bewertung der Prüfung wird durch die Farbe des Materials hinter dem Polystyrol beeinflusst. Bei Farbmessungen daher das Material immer mit einer weißen Standardunterlage hinterlegen.

Ähnlich wie die Repositionierung der Proben während einer Prüfung, ist die Nutzung von PS-Lot 9 bei SAE J2527 und SAE J2412 Prüfungen gängige Praxis. Beachten Sie jedoch, dass dieses Material nur für diese beiden Testmethoden getestet wurde und die veröffentlichten Grenzwerte nicht für andere Testmethoden verwendet werden sollten.

Polystyrol ist sehr empfindlich gegenüber UV-Strahlung und Temperatur, was Vor- und Nachteile mit sich bringt. Prüfungen können schnell durchgeführt werden, aber bereits kleine Änderungen der Bedingungen können zu drastischen Veränderungen der Prüfergebnisses führen. Die obigen Tipps zum Handling des Referenzmaterials können Ihnen dabei helfen, Probleme frühzeitig zu erkennen - was Ihnen Zeit und Geld spart.

Um den Einsatz von Polystyrol zu erleichtern, haben wir ein Tool entwickelt, mit dem Sie feststellen können, ob Ihre Prüfung innerhalb der Grenzen liegt. Hier herunterladen.

Zertifikate für das Polystyrol mit den Grenzwerten in Tabellenform finden Sie hier.

Bei Verwendung von Bewitterungsprüfgeräten mit UV-Lampen und Xenonbogenlampen stellen internationale Normen oft Anforderungen an die relative spektrale Leistungsverteilung (Spectral Power Distribution - SPD) der Lichtquellen. Diese Leistungsverteilung definiert Bereiche für die prozentuale Bestrahlungsstärke einer bestimmten Lichtquelle innerhalb festgelegter Bandbreiten, z.B. 290 - 320 nm oder 360 - 400 nm.

Wichtige Referenztabellen zur Leistungsverteilung finden sich sowohl in ASTM- als auch in ISO-Normen (fluoreszierende UV-Lampen in ASTM G154 und ISO 4892-3, Xenonbogenlampen in ASTM G155 und ISO 4892-2) wieder. Die Tabellen sind in drei allgemeine Klassifizierungen für Lampen und Filter unterteilt: Daylight (Sonnenlicht im Freien), Window (hinter Glas) und Extended UV (UVB-313).

Die Lampen UVA-340, UVA-351 und UVB-313EL von Q-Lab erfüllen alle Spezifikationen der ASTM G154 und ISO 4892-3 für Daylight, Window und Extendend UV.

Die folgenden UV-Filter, die in Q-SUN Bewitterungsprüfgeräten zum Einsatz kommen, erfüllen die Anforderungen gemäß ASTM G155 und ISO 4892-2. Die letztgenannte Norm enthält keine Spezifikation für Extended-UV.

Tabelle 1 (Tageslichtfilter):

Daylight-B/B, Daylight-Q, Daylight-F

Tabelle 2 (Fensterglasfilter):

Window-B/SL, Window-Q, Window-IR

Tabelle 3 (Extended UV-Filter):

Extended UV-Q/B

Die einzigen optischen Standardfilter von Q-Lab, die außerhalb der Anforderungen an die relative spektrale Leistungsverteilung liegen, sind die Extended UV-Quartz und die Window-SF5-Filter. Extended UV-Quartz Filter werden nur in einigen wenigen speziellen Normen für die Luft- und Raumfahrt vorgeschrieben, während Window-SF5 Filter ausschließlich in Automobilnormen genannt werden, die Glas mit höheren Cut-On-Wellenlängen im Vergleich zu Bauglas vorschreiben.

Bei Xenon- und UV-Fluoreszenz-beschleunigten Bewitterungsprüfungen ist ein Bestrahlungssollwert ohne Nennung der Wellenlänge oder des Wellenlängenbereiches eine unvollständige Information. Es gibt zwei Arten von Bestrahlungssollwerten.

Schmalband-Bestrahlungssollwerte sind entweder 340nm oder 420nm und stellen ein 1 nm breites Band dar, der um den angegebenen einzelnen Wellenlängenwert zentriert ist (d. h. ½ nm auf beiden Seiten von beispielsweise 340 nm). Bei schmalbandigen Bestrahlungsstärken werden Einheiten von „Watt pro Quadratmeter pro Nanometer“ verwendet. Dies kann entweder als W / (m2*nm), W / m2 / nm oder W ∙ m-2 ∙ nm-1 geschrieben werden.

Breitband-Bestrahlungssollwerte (normalerweise „TUV“ oder „Total UV“) sind eine Integration der Bestrahlungsstärke von allen Wellenlängen zwischen zwei Endpunkten, normalerweise 300 bis 400 nm (beschleunigte Labortests) oder 295 bis 385 nm (im Freien). Folglich sind Breitbandstrahlungswerte im Allgemeinen viel größer als Schmalbandstrahlungswerte. Die Breitband-Bestrahlungsstärke wird in „Watt pro Quadratmeter“ in W / m2 oder W ∙ m-2 angegeben.

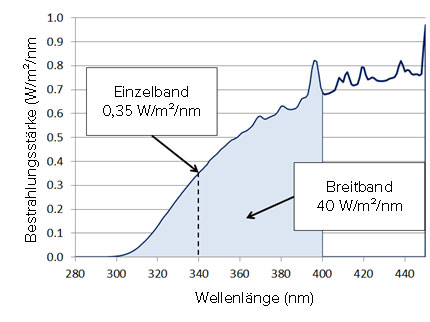

Die folgende Grafik zeigt eine

spektrale Leistungsverteilung (SPD), die die Bestrahlungsstärke als Funktion der Wellenlänge darstellt. Diese SPD zeigt, dass man für diese spezielle Lichtquelle die Bestrahlungsstärke entweder als schmalbandige Bestrahlungsstärke von 0,35 W / m2 / nm bei 340 nm oder ODER als Breitbandbestrahlungsstärke von 40 W / m2 von 300 bis 400 nm (TUV) beschreiben könnte).

Bewitterungs- und Lichtechtheitsteststandards spezifizieren typischerweise einen Bestrahlungspegel sowohl als Größe als auch als Wellenlänge (oder Wellenlängenbereich), in dem er gesteuert wird. Die Bestrahlungsstärke in QUV- oder Xenon-Lichtbogenbewitterungstestern kann mithilfe von Schmalband- oder Breitbandsensoren geregelt werden.

Die Auswahl eines schmalbandigen Kontrollpunkts in einem QUV-Tester von Q-Lab wird durch den verwendeten UV-Lampentyp bestimmt. Für ein Q-SUN-Xenon-Lichtbogenbewitterungsgerät empfehlen wir die Kontrolle mit einer Wellenlänge oder einem Wellenlängenbereich, in dem der Prüfling empfindlich ist. Wenn sich der Benutzer hauptsächlich mit der Farbänderung befasst, wird häufig ein 420-nm-Kontrollpunkt verwendet. Wenn das Hauptanliegen eine andere Art der Änderung der physikalischen Eigenschaften ist, zum Beispiel der Glanzverlust, wird häufig ein 340-nm-Kontrollpunkt verwendet. Ein breitbandiger TUV-Kontrollpunkt (300-400 nm) kann als Kompromiss zwischen den beiden schmalbandigen Kontrollpunkten (340 nm und 420 nm) betrachtet werden, da er die Gesamtbestrahlungsstärke im Bereich von 300 bis 400 nm als Sollwert verwendet.

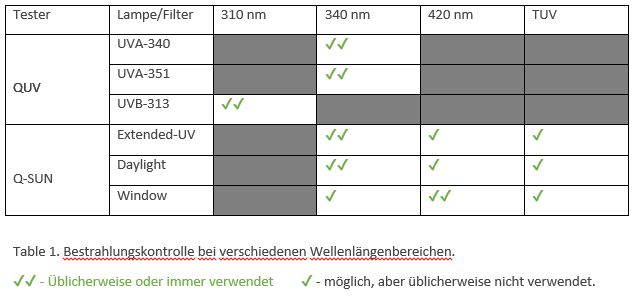

Die Auswahl optischer Filter in einem Xenon-Bogentester schließt auch normalerweise diese Auswahl des Bestrahlungskontrollpunkts ein. Normalerweise verwenden Benutzer, die mit optischen Filtern bei Tageslicht testen, den Kontrollpunkt bei 340 nm, während Benutzer von Fensterglasscheibenfiltern im Allgemeinen den Steuerpunkt bei 420 nm verwenden. Die verfügbaren und am häufigsten verwendeten Optionen für jede Lampe oder jeden Filtertyp sind in Tabelle 1 aufgeführt

Feuchtigkeit ist ein allgemeiner Begriff, der die Menge an Wasserdampf in der Luft beschreibt. Die Luftfeuchtigkeit ist ein kritischer Bestandteil der Außenumgebung und trägt zum Materialabbau bei Witterung und Korrosion bei. Luftfeuchtigkeit kann entweder als absolute Luftfeuchtigkeit oder relative Luftfeuchtigkeit (RH) ausgedrückt werden. Die absolute Feuchte ist die Masse des Wasserdampfs in einem bestimmten Luftvolumen, ausgedrückt in g / m³. Die relative Luftfeuchtigkeit (RH) gibt die Menge an Wasserdampf in der Luft an, bezogen auf die Menge, die bei voller Sättigung in Prozent enthalten wäre. Die relative Luftfeuchtigkeit wird viel häufiger verwendet, sowohl für die Bestimmung des menschlichen Komforts als auch für die Beschreibung der natürlichen und beschleunigten Verwitterung.

Die relative Luftfeuchtigkeit kann auf verschiedene Arten gemessen werden. Q-Lab verwendet zwei Methoden in seinen Testern - die elektronische Messung mit einem digitalen Hygrometer wird in Q-SUN Xenon-Lichtbogenprüfgeräten verwendet, die mechanische Messung mit einem Nass- / Trockenkolben-Hygrometer in Q-FOG-Korrosionsprüfkammern.

Digitale Hygrometer sind im Alltag relativ häufig. Ein digitales Hygrometer erfordert keinen erheblichen Luftstrom, weshalb es ideal für den Einsatz im Q-SUN-Tester und für Messungen im Laborbereich geeignet ist. Digitale Hygrometer sind leicht verfügbar und einfach zu verbauen.

Bei einem Feucht- / Trockenkolben-Hygrometer werden Thermometer verwendet, wodurch das Kalibrieren im Vergleich zu einem digitalen Hygrometer relativ einfach ist. Der Feucht- / Trockenkolben benötigt viel Luftstrom, was durch das Gebläsemodul des Q-FOG-Testers kein Problem darstellt und zudem einfach und frei von Korrosion ist. Salznebel würde ein digitales Hygrometer abbauen und letztendlich zerstören, wenn es in einer Q-FOG-Kammer verwendet würde.

Normen für “Sonnenstrahlung“, „Globalstrahlung“ oder „Sonnensimulationen“ beschreiben Tests, die die Widerstandsfähigkeit von Elektronik im Außenbereich oder in anderen rauen Umgebungen testen sollen. Die zwei wichtigsten Normen für Sonnenstrahlung sind MIL-STD-810G und IEC 60068 2 5. Mit der Q-SUN Produktlinie können diese Umgebungsprüfungen für Sonnenstrahlung erfüllt werden. Zu beachten ist, dass es sich bei diesen Standards nicht um spezifische Testmethoden handelt, obwohl die Abschnitte als „Testmethoden“ bezeichnet werden. Beide Standards verwenden viel Raum für die Diskussion des „Tailoring“, das Laboratorien und Ingenieuren Flexibilität bei der Entwicklung von Tests bietet, die relevanten Stressfaktoren der jeweiligen Umgebungsbedingungen zu berücksichtigen, die in den jeweiligen Abschnitten besprochen werden. Daher sind diese Standards nicht nur leistungsbasiert, da sie mehrere Hardware-Designs zulassen. Es ist auch möglich, die tatsächlichen Testbedingungen zu ändern, wenn die Anpassung die allgemeine Absicht des Abschnitts besser erfüllt. In MIL-STD-810-G heißt es hierzu eindeutig:

„Es ist wichtig zu wissen, dass dieses Dokument keine Entwurfs- oder Testspezifikationen enthält. Es beschreibt vielmehr den Anpassungsprozess der Umwelbedingungen, der zu realistischen Materialdesigns und Testmethoden führt, die auf den Leistungsanforderungen des Materialsystems basieren. “

MIL-STD-810-G und IEC 60068-2-5 enthalten beide zahlreiche Aussagen, die diese Flexibilität bei der Auswahl der Testbedingungen verstärken. Tatsächlich können die Tests der „Sonnenstrahlung“ in diesen Standards in keiner Kammer durchgeführt werden, da sie eine Tabelle mit einer spektralen Zielleistungsverteilung von 280 bis 3000 nm zeigen, die keine künstliche Lichtquelle erreichen kann. Da keine einzige Lichtquelle tatsächlich die Spezifikation erfüllt, muss der Benutzer der Norm fundierte und vernünftige technische Grundsätze anwenden, um den Test individuell anzupassen, indem er definiert, wie die relevanten Umgebungsspannungen angewendet werden. Q-Lab hat zwei Sonderbriefe vorbereitet, in denen bestätigt wird, dass die Q-SUN Xenon-Bogen-Bewitterungstester die Leistungsanforderungen der Methode 505.5 des Standards MIL-STD-810G erfüllen können, vorausgesetzt, dass die Anweisungen des Dokuments zum „Test Tailoring“ befolgt werden. Laboratorien, die diese Standards in ihren Akkreditierungsbereich aufnehmen, müssen daher eins Arbeitsanweisung erstellen, in der spezifisch beschrieben wird, welche Testanpassung sie für ihren Q-SUN ausgewählt haben.

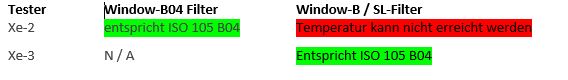

ISO 105 B04, „Farbechtheit gegen künstliche Bewitterung: Xenonlichtbogen-Lampentest“, ist eine Standardmethode, die zur Prüfung der Lichtbeständigkeit von Textilien im Freien entwickelt wurde. Im Gegensatz zu den meisten Textiltests verwendet dieser Test Sprühwasser. Die Q-SUN-beschleunigte Xenon-Tester-Modelle Xe-2 und Xe-3 können beide die Bedingungen der ISO 105 B04 erfüllen. Die optischen Filterkonfigurationen dieser Tester, die für die normkonforme Prüfung nach ISO 105 B04 verwendet werden, sind jedoch unterschiedlich. Dies zeigt die nachstehende Tabelle:

Der Grund für den Unterschied ergibt sich aus der Definition der Belichtung in der ISO 105 B04. In drei separaten Abschnitten der Norm werden 1) eine Xenonbogenlampe, 2) ein Tageslichtfilter mit einer Wellenlänge von 290 bis 300 nm und ein Wärmefilter a3) verwendet, der die Infrarotstrahlung (IR) stetig reduziert. Der Wärmefilter ist nicht genau definiert, seine Absicht ist jedoch ausdrücklich die Minimierung der IR-Strahlung, um den geforderten Temperaturbedingungen zu genügen. Ein Xe-3 mit Window-B / SL-Filter erfüllt die Einstrahlungs- und Temperaturbedingungen von ISO 105 B04 auch ohne Wärmefilter und erfüllt damit diese Norm.

In einem Xe-2-Gerät führt der Window-B / SL-Filter zu Temperaturen des isolierten Schwarzfelds (IBP oder „Black Standard“), die außerhalb des von ISO 105 B04 festgelegten Bereichs liegen. Daher kann er nicht zur Erfüllung dieser Norm verwendet werden. Die optische Filterlaterne Window - B04 wurde speziell entwickelt, um die Anforderungen von ISO 105 B04 im Xe-2 zu erfüllen und die historischen Benutzerdaten bei der Durchführung dieses Teststandards bestmöglich zu berücksichtigen. Wenn Sie einen Vergleich von Testdaten in einem Q-SUN mit historischen Daten von einem Tester eines Wettbewerberbers durchführen, wäre die beste Lösung ein Xe-2 mit einer Window-B04-Laterne. Q-Lab bietet auch einen speziellen Halter für die Montage des Referenzmaterials für blaue Wolle an, das von der ISO 105 B04 gefordert wird.